Волокнистые материалы и их свойства

Современные способы формования химических нитей заключаются в продавливании исходных растворов или расплавов полимеров через тончайшие отверстия фильер.

Несмотря на некоторые различия в получении химических волокон и нитей разных видов, общая схема их производства состоит из 5 основных этапов:

- I. Получение сырья и его предварительная обработка

- II. приготовление прядильного раствора (расплава)

- III. формование волокна

- IV. Отделка сформованного волокна

- V. Текстильная переработка

Получение сырья и его предварительная обработка

Сырье для искусственных волокон получают из природного сырья (например: из древесины выделяют целлюлозу, из молока – казеин и т.п.).

Предварительная обработка сырья состоит в его очистке от механических примесей и

в химической обработке для превращения природного полимера в новое высокомолекулярное соединение.

Предварительная обработка сырья состоит в его очистке от механических примесей и

в химической обработке для превращения природного полимера в новое высокомолекулярное соединение.

Сырье для синтетических волокон – газ, каменный уголь, нефть.

Предварительной обработки это сырье не требует.

Приготовление прядильного раствора (расплава)

Раствор или расплав полимера, из которого формируются нити, называется прядильным раствором.

При изготовлении химических волокон необходимо из твердого полимера получить длинные тонкие нити (рис.12).

Для этого исходный полимер нужно перевести в вязкотекучее состояние – размягчить (расплавить) или сделать жидким (растворить).

Растворение полимера осуществляют для полимеров, имеющих дешевый и доступный растворитель.

Растворы используются для искусственных и некоторых синтетических (полиакрилонитрильных,

поливинилспиртовых, поливинилхлоридных) волокон.

Растворы используются для искусственных и некоторых синтетических (полиакрилонитрильных,

поливинилспиртовых, поливинилхлоридных) волокон.

Расплавление полимера применяют для полимеров с температурой плавления ниже температуры разложения.

Расплавы готовят для полиамидных, полиэфирных и полиолефиновых волокон.

Формование волокна

Этот процесс заключается в продавливании прядильного раствора или расплава через отверстия фильер,

затвердевании вытекающих струек, наматывание полученных нитей на приемные устройства.

Этот процесс заключается в продавливании прядильного раствора или расплава через отверстия фильер,

затвердевании вытекающих струек, наматывание полученных нитей на приемные устройства.

Слово ФИЛЬЕРА произошло французского filière – волокно, нить. Они являются рабочими органами, осуществляющими процесс формования на прядильной машине. Изготавливаются фильеры из тугоплавких металлов – платины, нержавеющей стали и др. – в форме цилиндрического колпачка или диска с отверстиями.

Фильера – деталь машин в виде колпачка или пластины с отверстиями диаметром 0,06-0,8 мм для формования химических волокон.

Диаметр отверстий подбирают в зависимости от требуемой фильерной вытяжки.

Диаметр отверстий подбирают в зависимости от требуемой фильерной вытяжки.

Формующей области фильеры придают форму требуемого волокна (рис.13).

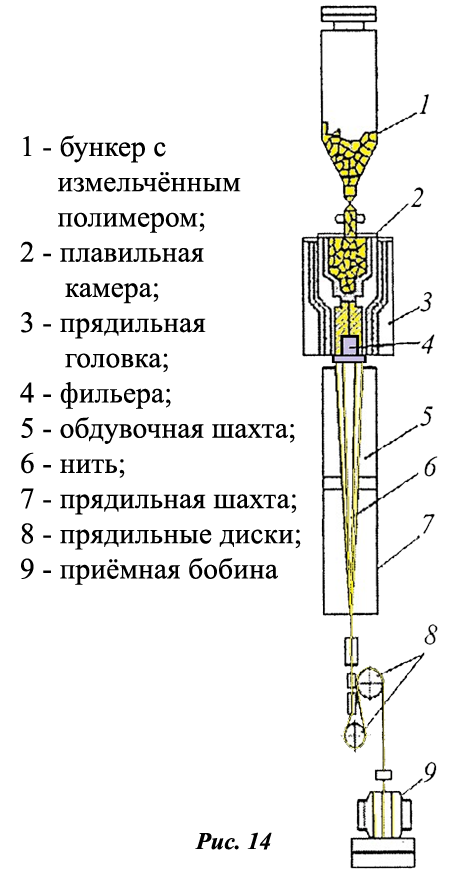

При формовании из расплава тончайшие струйки, вытекающие из фильеры, обдуваются струёй воздуха или инертным газом, охлаждаются и затвердевают (рис. 14).

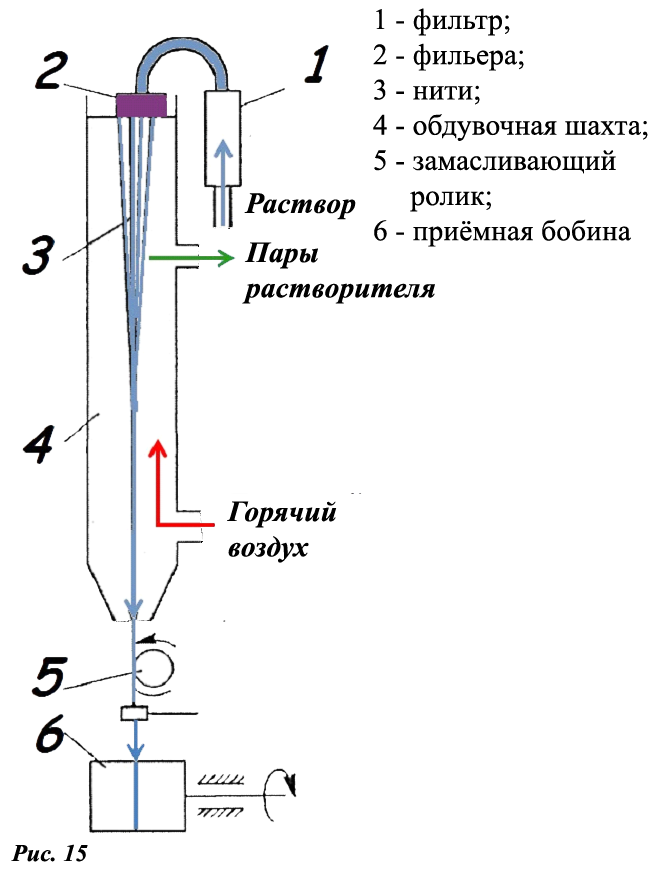

При формовании из раствора по сухому способу струйки, вытекающие из фильеры, попадают в шахты с горячим воздухом, где происходит испарение растворителя и затвердевание полимера (рис. 15).

При формовании из раствора по мокрому способу струйки, вытекающие из фильеры затвердевают, попадая в осадительную ванну, где происходит их взаимодействие со специальным раствором, содержащим различные реагенты (рис.16).

Отделка сформованного волокна

Химические волокна и нити непосредственно после формования не могут быть использованы для производства

текстильных материалов. Они требуют дополнительной обработки. Характер отделочных операций зависит от

условий формования и вида волокна.

Химические волокна и нити непосредственно после формования не могут быть использованы для производства

текстильных материалов. Они требуют дополнительной обработки. Характер отделочных операций зависит от

условий формования и вида волокна.

- * Вытягивание и термообработка волокна. Сформованные из одной фильеры нити

соединяются в комплексные и подвергаются вытягиванию и термообработке. В результате этого

нити становятся более прочными.

- * Удаление примесей и загрязнений необходимо при получении нитей мокрым способом. Операция осуществляется путем промывки нитей в воде или различных растворах.

- * Беление нитей или волокон проводится путем обработки оптическими отбеливателями для последующего окрашивания волокон в светлые и яркие цвета.

- * Поверхностная обработка необходима для придания нитям способности к последующим текстильным переработкам. При такой обработке повышаются скольжение и мягкость, поверхностной склеивание элементарных нитей и уменьшается их обрывистость, снижается электризуемость и т.п.

- * Сушка нитей после мокрого формования и обработки различными жидкостями выполняется в специальных сушилках.

Текстильная переработка

Включает в себя следующие процессы:

- — Скручивание и фиксация крутки — для соединения нитей и повышения их прочности.

- — Перематывание – для увеличения объема паковок нитей.

- — Сортировка – для оценки качества нитей.

При производстве штапельных волокон нити, вытекающие из фильеры, соединяют в ленту и режут на пучки волокон заданной длины.

Штапельные волокна перерабатываются в пряжу в чистом виде и в смеси с натуральными волокнами.

Длина штапельного волокна должна соответствовать длине натурального волокна при совместной переработке.